Le sujet brûlant de la Messe 2013 à Hanovre, en Allemagne, était "4.0 de l'industrie".

La quatrième révolution industrielle a été proposée pour la première fois par trois professeurs d'université allemands à la foire de Hanovre en 2011. Le secteur manufacturier représente 26% de l'économie nationale allemande (valeur créée). En tant qu'orientation de développement stratégique pour améliorer l'industrie manufacturière traditionnelle, la proposition de mise en œuvre de 112 pages a été soumise par l'équipe de recherche du projet au ministère de l'Éducation et de la Recherche (BMBF), le ministère de l'Économie (BMWi) et le ministère de l'Intérieur du gouvernement fédéral allemand le 2 octobre 2012. (IMC). 200 millions d'euros (environ 1.6 milliards de yuans) ont été alloués au financement de la recherche et du développement pour la première étape. C'est une révolution organisée. L'Association allemande de la fabrication de machines et d'équipements (VDMA), l'Union centrale de l'industrie électronique (ZVEI) et l'Association des nouveaux médias de l'information et de la communication (BITKOM) ont construit une plate-forme de travail commune pour la première fois de l'histoire et ont commencé à travailler en avril 2013. L'une des tâches consiste à coordonner les projets de recherche existants et en attente.

En Allemagne, la Révolution industrielle a été ainsi identifiée: pour la première fois, la mécanisation. Depuis la fin du XVIIIe siècle, les machines à vapeur ont progressivement remplacé le travail humain. À ce moment-là, la machine était entraînée par une alimentation centralisée et la puissance était transmise à la machine depuis l'arbre d'alimentation dans le ciel à travers la courroie. La fabrication mécanique a commencé à avoir une division du travail auparavant, mais ce n'est qu'à l'adoption de nouvelles méthodes de puissance qu'elle a commencé à ressembler à ce qu'elle est aujourd'hui. La fabrication de machines-outils, en tant qu'industrie, a commencé en Angleterre. "Made in Germany" est le signe d'avertissement (en tant que produit de qualité inférieure) que les Britanniques mettent sur les machines-outils de fabrication allemande. La deuxième fois, la production de la chaîne de montage. À partir de 1913, l'américain Ford a utilisé la chaîne de montage pour fabriquer des voitures, a normalisé la production, et le coût a été considérablement réduit, et le prix est passé de 850 $ US à 370 $ US. Mais en même temps, il renonce aussi à beaucoup de personnalisation. Les machines et les chaînes de montage sont progressivement entraînées par l'électricité, plus facile à contrôler. Troisième fois, l'automatisation. Commencé en 1974. A cette époque, un PLC (Programmable Logic Controller) composé de circuits intégrés a été développé dans une petite entreprise (Klaschka GmbH) dans un petit endroit allemand (Neuhausen im Enzkreis). Par rapport au contrôleur composé de relais, la logique de commande peut être remplacée et modifiée de manière plus pratique et flexible, ce qui est la première étape de l'application industrielle du contrôle du microprocesseur. Mais à l "époque de la guerre froide, personne ne pensait que cette petite chose changerait tellement la production industrielle qu'elle méritait d" être qualifiée de révolution. À l'avenir, le niveau matériel et le niveau d'intégration continueront de s'améliorer, et le langage C et les langages de programmation de niveau supérieur seront adoptés, ce qui peut décrire non seulement des relations simples ET ou logiques, mais aussi diverses stratégies de contrôle complexes (PID, auto-adaptatif, auto-apprentissage, etc. ), qui sont maintenant largement utilisées, Presque partout.

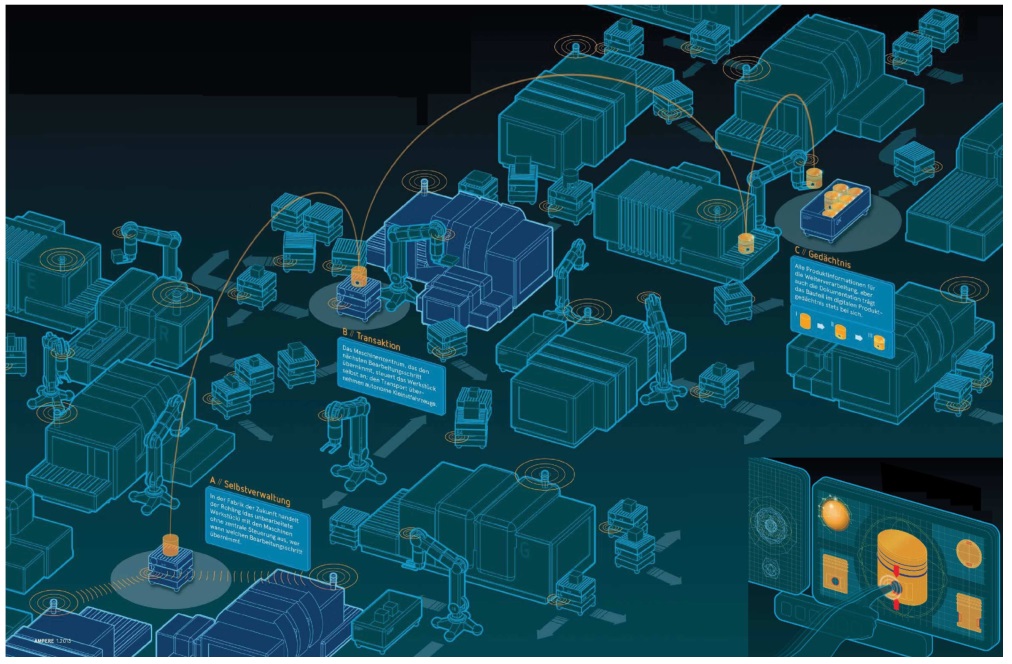

Un exemple typique est l'industrie automobile. À la fin des années 1980, un rapport de recherche "La machine qui a changé le monde" réalisé par le Massachusetts Institute of Technology pour un coût de 5 millions de dollars américains a déclaré que la raison pour laquelle l'industrie automobile japonaise a pu en saisir un-troisième du marché mondial en 20 ans, en plus de "slim" Usines (zéro inventaire), le point le plus important est que l'automatisation de l'assemblage a été largement réalisée et que l'assemblage assisté par robot a considérablement amélioré la qualité et la productivité. Par conséquent, il sera difficile pour l'industrie automobile aux États-Unis et en Europe de rivaliser avec la concurrence. Cependant, l'industrie automobile allemande a survécu. L'une des raisons est que tous les robots allemands sont équipés d'automates et que les programmes peuvent être modifiés de manière flexible et améliorés en permanence. Le but de la quatrième révolution industrielle est l'Intelligente Fabrik de l'intelligence d'usine.

Centre: amener les technologies Web à la fabrication.

Contexte: La situation à laquelle l'industrie manufacturière sera confrontée à l'avenir-ressources limitées, transition énergétique, changements dans la structure par âge des employés et mondialisation.

Base technique: réseau et système de distribution spatiale, communication fluide, vitesse à large bande jusqu'à 7000Mbit/s.

Caractéristiques: flexible et modifiable, haute efficacité des ressources, prise en compte de l'ergonomie et l'entreprise la plus étroitement intégrée avec les clients et les partenaires commerciaux.

Les changements envisagés concernent généralement les aspects suivants:

1) Intégration de la technologie de production et de la technologie de l'information

L'usine dite numérique actuelle met d'abord l'accent sur la numérisation de la planification de la production et sur l'utilisation extensive de diverses technologies assistées par ordinateur: CAO, CAM, CIM, PPS (système de contrôle de la planification de la production), PDM, DMU (modèle de test numérique), PLM (gestion du cycle de vie du produit), etc., sont principalement basés sur un niveau relativement fixe, Système de contrôle de production centralisé descendant. La nouvelle révolution met l'accent sur la décentralisation, la réduction du degré de contrôle centralisé, l'augmentation du contrôle indépendant des équipements de production et la connexion étroite d'équipements de fabrication décentralisés, indépendants et intelligents grâce à la forme d'un réseau, avec une communication plus ouverte et active. La structure du système est plus dynamique et flexible, de sorte que plus de possibilités d'optimisation peuvent être explorées, et on estime que l'efficacité de la production peut être augmentée de 30%. Parmi eux, le CPS jouera un rôle central. CPS-Cyber-Physical System, système de contrôle de fusion d'entité réseau est un système de contrôle composé de capteurs, d'ordinateurs de contrôle, d'actionneurs et de réseaux. À l'heure actuelle, dans certains domaines, tels que l'aviation, l'automobile, la production chimique, les infrastructures, l'énergie, la santé, la fabrication, le contrôle du trafic, le divertissement et l'électronique grand public, etc., systèmes de contrôle de combinaison électronique similaires à CPS sont apparus, mais ces systèmes À l'heure actuelle, il s'agit généralement d'un système embarqué, Qui met davantage l'accent sur ses capacités de contrôle informatique, tandis que CPS met davantage l'accent sur la connexion entre les appareils physiques et les réseaux informatiques. CPS est d'utiliser des moyens techniques pour réaliser l'extension du contrôle humain en termes de temps et d'espace, et son essence est l'intégration des personnes, des machines et des choses. Par conséquent, il est également appelé un système de fusion homme-machine-matériau.

2) Personnalisation du produit

L'usine avec une grande flexibilité de production peut répondre aux exigences des clients pour l'individuation du produit, la diversification et le changement constant. Il peut fabriquer des lots de 1 produit au prix de la production de masse par des moyens modernes. Dans un sens, remontez à avant la première révolution industrielle. Les clients et les usines communiquent fréquemment, non seulement avant de signer un contrat, mais aussi après avoir passé une commande, la conception, le traitement, l'assemblage et la mise en service. Ainsi, le client peut même changer les détails de sa commande lors de la production du produit. Bien que l'usine de pompes Rexroth ait une production annuelle de plus de 1 million d'unités, il y a plus d'une douzaine de catégories, chaque catégorie a plus d'une douzaine de spécifications, et chaque spécification a plus d'une douzaine de fonctions variables. Différentes limites de pression, valeurs de puissance constante, etc. doivent être réglées. Certainement. Par conséquent, il y a des dizaines de milliers de produits finaux, et chaque lot n'est pas beaucoup. La gestion flexible est extrêmement importante.

3) Humanisation de la production

Grâce à l'intelligence d'usine, plus d'employés peuvent avoir des horaires de travail flexibles, donc le travail est plus à l'aise. En utilisant le réseau, la production peut être décentralisée et ainsi l'approvisionnement en énergie peut être décentralisé. En utilisant Internet, les employés peuvent travailler à proximité, ou même de chez eux. Ils ont demandé, si un grand nombre d'employés parcourent de longues distances pour travailler tous les jours, puis dépensent beaucoup d'efforts pour économiser de l'énergie et réduire les émissions dans l'usine, quelle est la signification pratique?